「Q(品質)、C(コスト)、D(納期)」最適化の追求と環境に配慮した新たなものづくりに必要な加工技術開発に日々取り組んでいます。

フジオーゼックスグループのものづくりの基盤を担う生産技術部門の役割は3つあります。

1新規製品の生産準備プロセスの推進

設計部門からの各種情報インプットを基に、設計された品質を量産製品で実現するための工程設計を行い品質・コスト・納期の最適化を図りIATF16949に準拠した量産開始までの立上げ業務を遂行しております。

2Q、C、D最適化を追求した工程実現

すでに稼働中の生産ラインについても、新規設備の導入による加工工程の合理化や加工条件の見直し、および治工具の寿命延長により工程改善を行い、フジオーゼックスのものづくりをブラッシュアップしQCDの最適化を追求しております。

この際、シミュレーション技術や、IoTやAI技術の活用により工程改善を効率的に推進しております。

3新製品開発に必要な新加工技術の開発

これまでのエンジンバルブ・リテーナー・コッタ―製造で培ってきた成形加工(熱間・冷間)・熱処理・機械加工(研磨・切削)・溶接加工(プラズマ溶接・摩擦圧接・電気抵抗溶接)を基に、既成概念に囚われない柔軟な発想や、失敗を恐れないマインドの醸成により設計・製造部門と協力しながら、新規製品を産み出す工法開発を行っております。また、この活動には積極的に若手エンジニアを登用し、次世代のエンジニア育成も行っております。

生産設備

1成形加工

-

熱間成形

当社のエンジンバルブはスクリュープレスを使用し熱間搾出鍛造で行います。この工法ではバルブになる材料全体を加熱して鍛造するため、この加工熱を利用し殆どの材質で鍛造後の焼入れ・溶体化処理が不要となり経済的な工法になっております。

また、近年では金型設計にシミュレーション技術を導入し、短期間での量産立上げが可能となっております。 -

冷間成形

傘中空バルブの中空部やリテーナはクランクプレスを使用し冷間鍛造で行います。コッターはコイル材より引抜き加工により成形します。

2熱処理工程

熱処理炉は真空炉、雰囲気炉、大気炉のバッチ炉と連続炉を使用していますが、中でも真空炉の連続炉は大同特殊鋼のシンクロサーモを導入し、バルブの熱処理治具へのセットアップから排出まで全自動で行うことが可能です。

3機械加工

-

研削加工

研削加工設備は主にMUG(Multi Use Grinder)と呼ばれる自社設計の加工設備にて、高寿命の砥石で加工を行っております。

-

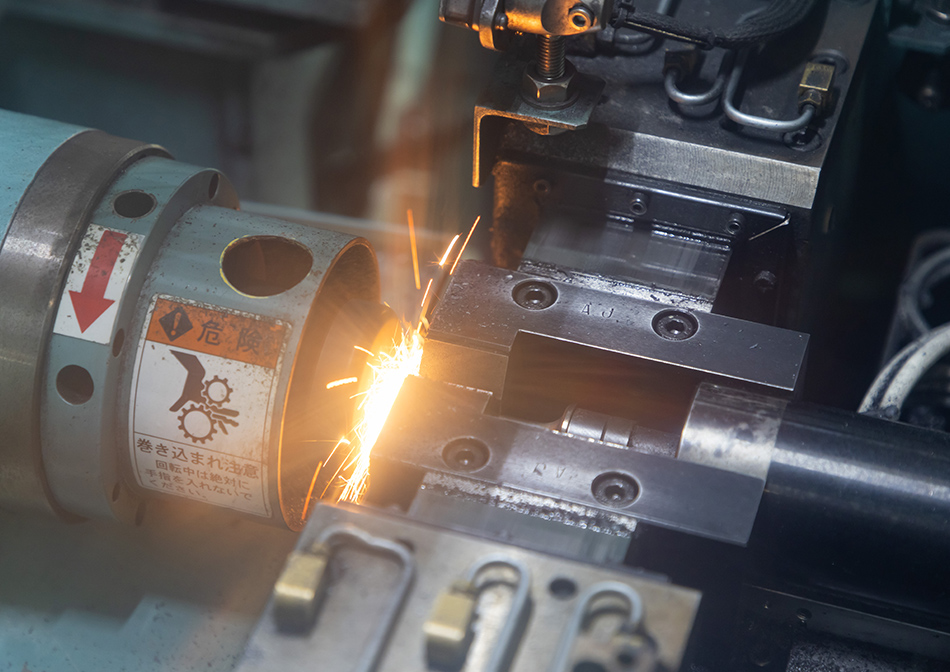

切削加工

中空バルブの加工ではドリルマシンを使用して加工を行っております。使用されるドリルは全て社内で再研磨し、独自の刃先を成形することでドリルの高寿命化を図っております。

4溶接加工

-

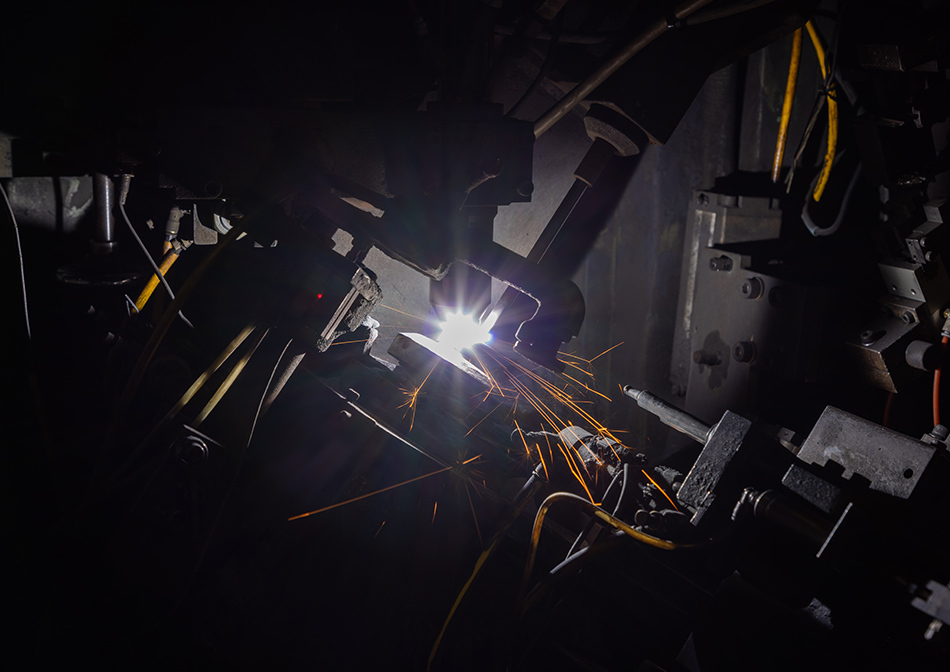

プラズマ溶接

PPW (Plasma Powder Welding )という溶接機でバルブフェースにステライトと呼ばれる硬い金属を溶接し、バルブフェース部の耐摩耗性を向上させます。 -

摩擦圧接

バルブステム部に摩擦熱を発生させて異種材料や同種材料の圧接加工を行います。

-

電気抵抗溶接

バルブステムエンドに高電流を印加し発熱させて異種材料を溶接します。